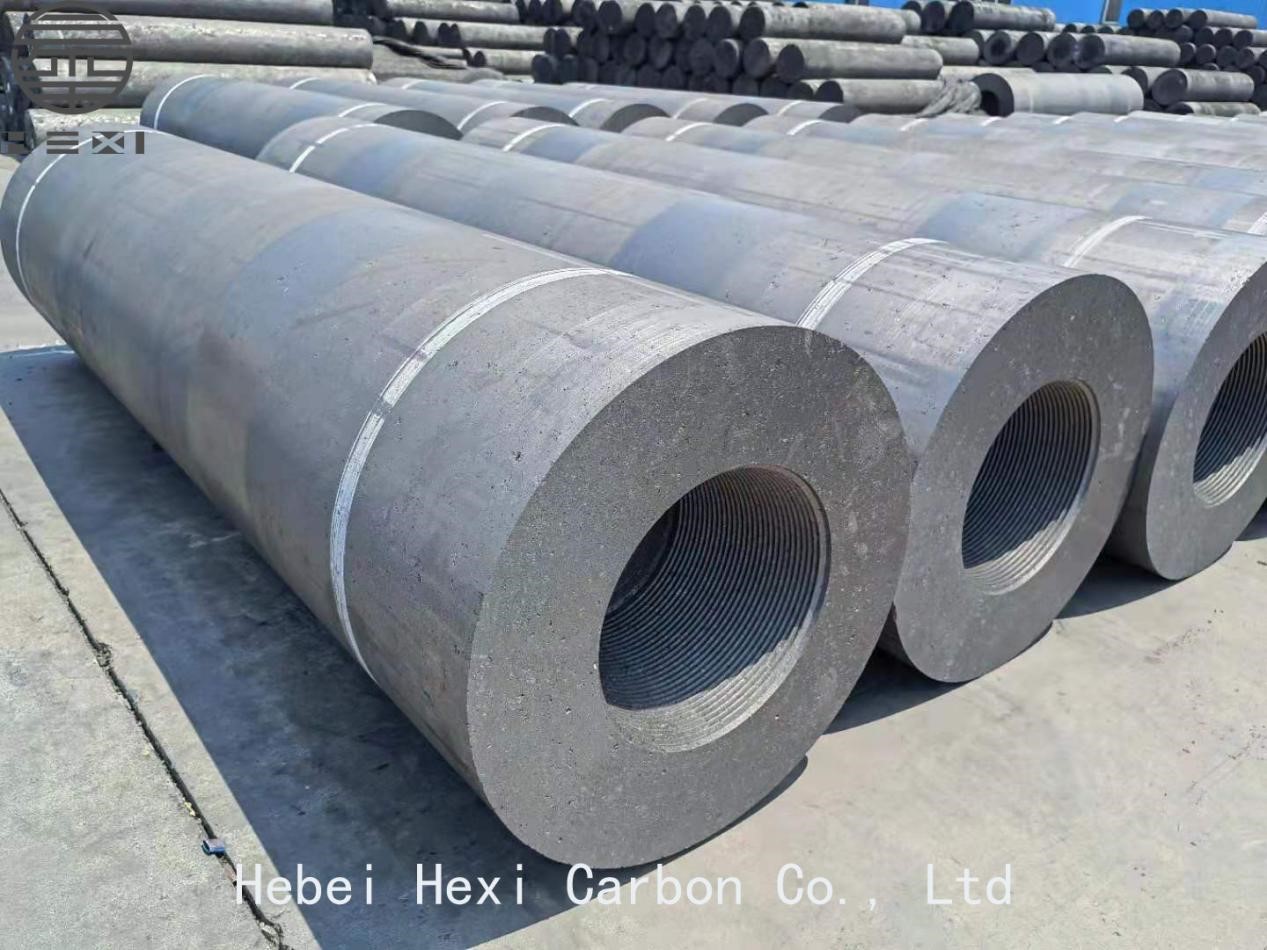

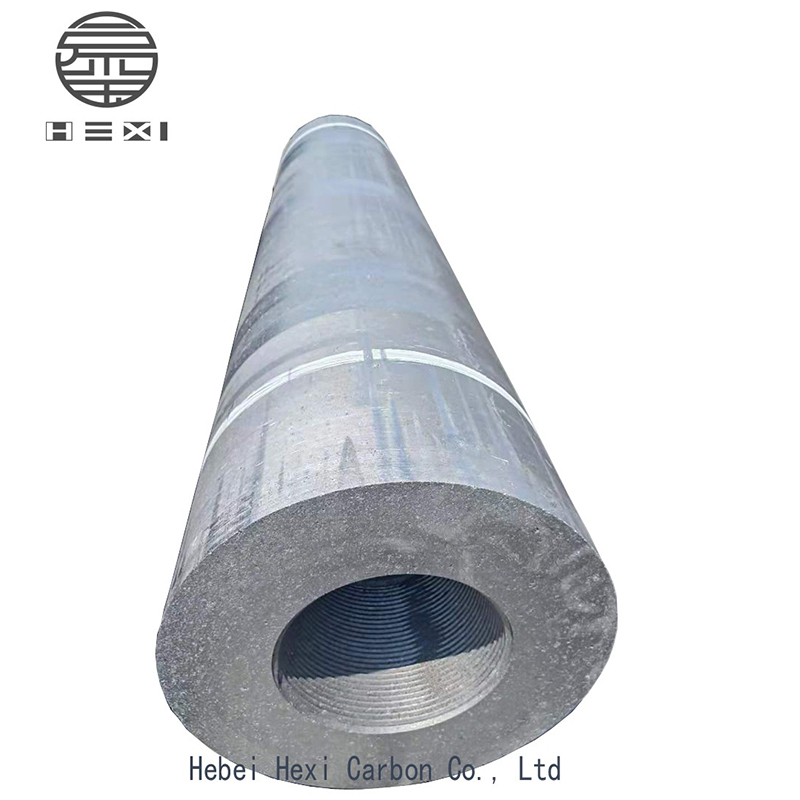

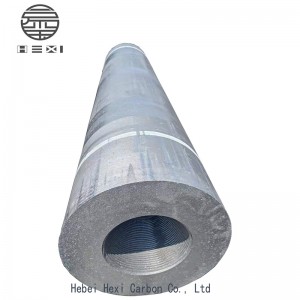

Electrodo de grafito de alta potencia de 450 mm

O electrodo de grafito HP está feito principalmente de coque de petróleo e coque de agulla, é capaz de soportar a densidade de corrente 18-25A/cm2. Está deseñado para a fabricación de aceiro en fornos de arco eléctrico de alta potencia.

| Especificación técnica comparativa para HPElectrodo de grafito18″ | ||

| Electrodo | ||

| Elemento | Unidade | Especificación do provedor |

| Características típicas do polo | ||

| Diámetro nominal | mm | 450 |

| Diámetro máximo | mm | 460 |

| Diámetro mín | mm | 454 |

| Lonxitude nominal | mm | 1800-2400 |

| Lonxitude máxima | mm | 1900-2500 |

| Lonxitude mínima | mm | 1700-2300 |

| Densidade a granel | g/cm3 | 1,68-1,73 |

| forza transversal | MPa | ≥11,0 |

| Módulo de Young | GPa | ≤12,0 |

| Resistencia específica | µΩm | 5.2-6.5 |

| Máxima densidade de corrente | KA/cm2 | 15-24 |

| Capacidade de carga actual | A | 25000-40000 |

| (CTE) | 10-6 ℃ | ≤2,0 |

| contido de cinzas | % | ≤0,2 |

| Características típicas do pezón (4TPI/3TPI) | ||

| Densidade a granel | g/cm3 | 1,78-1,83 |

| forza transversal | MPa | ≥22,0 |

| Módulo de Young | GPa | ≤15,0 |

| Resistencia específica | µΩm | 3,5-4,5 |

| (CTE) | 10-6 ℃ | ≤1,8 |

| contido de cinzas | % | ≤0,2 |

Método de redución do consumo de electrodos

Nos últimos anos, co vigoroso desenvolvemento da industria siderúrxica de fornos eléctricos de China, así como os requisitos de aforro de enerxía e redución de consumo, expertos e estudosos nacionais e estranxeiros conclúen algúns enfoques eficaces como segue:

1. Mecanismo anti-oxidación do electrodo de grafito con pulverización de auga

A través da investigación experimental, a pulverización de solución anti-oxidación na superficie dos electrodos demostrou ser moito mellor para evitar a oxidación lateral do electrodo de grafito e a capacidade de antioxidante aumenta 6-7 veces. Despois de usar este método, o consumo de electrodo baixou a 1,9-2,2 kg fundindo unha tonelada de aceiro.

2.Electrodo oco

Nos últimos anos, Europa Occidental e Suecia comezaron a utilizar electrodos ocos na produción de fornos de mineral de ferroaliaxe. Os electrodos ocos, en forma de cilindro, están xeralmente baleiros no interior selados con gas inerte. Debido ao oco, as condicións de cocción melloran e aumentan a forza do electrodo. En xeral, pode aforrar electrodos nun 30%-40%, ata un 50% como máximo.

Forno de arco 3.DC

O forno de arco eléctrico DC é un novo tipo de forno de arco eléctrico de fundición recentemente desenvolvido no mundo nos últimos anos. A partir dos datos publicados no estranxeiro, o forno de arco DC é unha das técnicas máis eficaces para reducir o consumo de electrodos. Xeralmente, o consumo de electrodos pódese reducir entre un 40% e un 60%. Segundo os informes, o consumo de electrodos de grafito dos fornos eléctricos de CC de ultra-alta potencia a gran escala reduciuse a 1,6 kg/t.

4.Tecnoloxía de revestimento de superficie de electrodos

A tecnoloxía de revestimento de electrodos é unha tecnoloxía sinxela e eficaz para reducir o consumo de electrodos, xeralmente pode reducir o consumo de electrodos nun 20%. Os materiais de revestimento de electrodos de uso común son o aluminio e varios materiais cerámicos, que teñen unha forte resistencia á oxidación a altas temperaturas e poden reducir eficazmente o consumo de oxidación da superficie lateral do electrodo. O método de revestimento do electrodo é principalmente por pulverización e moenda, e o seu proceso é sinxelo e fácil de usar. É o método máis utilizado para protexer os electrodos.

5.Electrodo impregnado

Sumerxe os electrodos en solución química para provocar a interacción química entre a superficie do electrodo e os axentes para mellorar a resistencia do electrodo á oxidación a alta temperatura. Este tipo de electrodos pode reducir o consumo de electrodos entre un 10% e un 15%.